- 1

- 1

公告:

- 歡迎光臨!

聯系我們Contact us

公司:萍鄉金瑞新材料有有限公司

地址:江西省萍鄉市湘東區下埠陶瓷工業園區

聯系人:盧經理

電話:0799-3495302

手機:19907090556

郵箱:1028570031@qq.com

請掃碼加微信,業務、售后無憂?

蓄熱式燃燒技術在熔鋁爐上的應用

來源:|作者:金瑞 |發布時間:2021-04-15 |次瀏覽

蜂窩蓄熱體熱利用率高.節能效果為顯著蜂窩蓄熱體采用MULl50高鋁莫來石為主材.有以下幾方面勢:(1)單位換熱面積大,在相同條件下。蜂窩蓄熱體是陶瓷球蓄熱體的7倍。(2)蜂

蓄熱燃燒技術在提高高溫煙氣利用率的基礎上.擴大了火焰輻射面積并改善燃燒器火焰形態。與此同時.蓄熱式技術能將助燃空氣預熱到爐內工作溫度的90%.在熔鋁爐和金屬熱處理爐中.助燃空氣可加熱至700℃左右。

經實測該公司的熔鋁爐煙氣溫度高達700℃以上.由排煙帶來的熱損失占總能耗的30%以上。通過熱交換的方式降低排煙溫度.同時減少煙氣污染物的排放成為該企業節能減排的主要技改方向。

公司現有熔池大小及小時出鋁量受后備生產模具影響.故在不能提高熔鋁爐生產率的前提下.考慮通過提高現有熔鋁爐的熱效率來降低熔鋁爐的單位能耗.熔鋁爐熱效率是物料鋁被加熱熔化時吸收的熱量與供入爐內的熱量之比。對熔鋁爐做熱工分析.獲取爐子的熱效率。

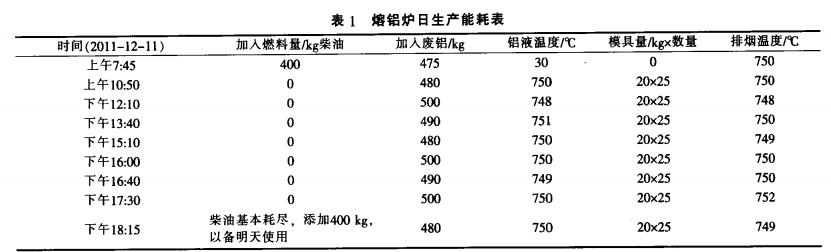

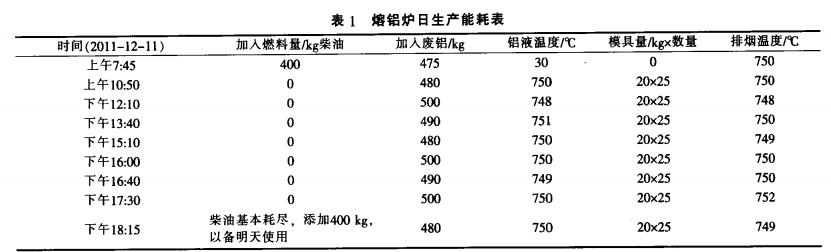

采集單位時間內進入熔爐的燃料量、爐內鋁液溫度、出鋁量。為方便對熔爐進行熱工分析,現取單位時間為從冷爐加料至爐內鋁液可供后備模具使用為時間段,具體生產能耗詳見表1、表2。由于爐體結構問題.爐內有剩余鋁液不能使用完畢.次日開爐隨后續廢鋁加熱熔化后方能使用。通

改造莫來石質材質蜂窩陶瓷蓄熱體.采用單預熱蓄熱式燒嘴(預熱空氣)。這種燃燒技術能夠大限度地回收煙氣的顯熱.能將助燃空氣預熱到300~500℃左右的高溫,有效利用了高溫煙氣。同時造成高溫低氧的燃燒氣氛,火焰體積.使火焰中心溫度降低,整個火焰溫度區域均勻,有助

于消除爐內局部高溫區域,對減少NO。的排放有很大幫助。同時,低氧氣氛減少了鋁燒損。

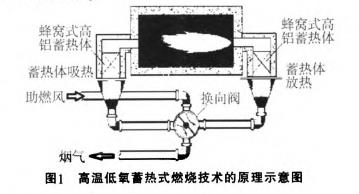

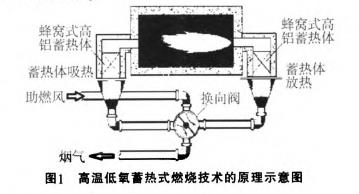

如圖1所示,右側蓄熱體放熱,助燃空氣被右側蓄熱體加熱,與燃氣混合后燃燒:左側蓄熱體充當煙道,回收右側燃氣燃燒加熱工料后煙氣中的顯熱。300 s后,中間氣動換向閥轉向.互換左右蓄熱體功能。通過PLC控制不斷切換氣動換向閥.左右兩側的蓄熱體可以把煙氣中的顯熱傳遞給空氣.提高燃料的熱利用率。

3技改效果

3.1

蜂窩蓄熱體熱利用率高.節能效果為顯著蜂窩蓄熱體采用MULl50高鋁莫來石為主材.

有以下幾方面勢:

(1)單位換熱面積大,在相同條件下。蜂窩蓄熱體是陶瓷球蓄熱體的7倍。

(2)蜂窩體的壁厚為1 mm,熱性較常規陶瓷小球好,蓄、放熱速度快,升溫速度快,有利于爐內溫度場的均勻。

(3)蓄熱體格子間采用規則的3 minx3 mill方型.有利于氣體的流通,助燃空氣阻力損失較常規陶瓷小球要小的多,不易產生灰塵沉積堵塞通道。

3.2燃燒穩定。爐內溫度場均勻,金屬氧化燒損少

通過蓄熱式燃燒原理可知.常溫空氣是用高壓風機由四通換向閥切換進入預熱器后在短時間內被加熱到700℃左右,熱空氣進入爐膛后,抽吸周圍低氧爐氣,從而形成含氧量低于21%(一般在15%)的低氧高溫空氣。然后再與空氣噴嘴附近噴入的燃料混合燃燒。

高溫煙氣加熱蜂窩蓄熱體。將熱量儲存在蓄熱體中.當煙氣降至150 oC后通過四通換向閥排出熔化爐。這種特殊的燃燒方式將整個熔化爐膛作為一個燃燒反應室.燃料和空氣的氧化反應因高溫低氧的氣氛了反應過程遍及整個爐膛.進一步降低爐內氧化氣氛。

3.3降低污染排放

此次蓄熱式燃燒技術在熔鋁爐上改造可獲得20%1,2_kI搶節能效果(未計算鋁燒損)。整個燃燒場溫度均勻,不會產生局部的高溫,可以大大減少NO,的排放。

經過運行情況來看.熔鋁爐采用蓄熱式燃燒技術后節能效果顯著.基本達到企業節能降耗的目的,現場系統穩定后,測算噸鋁氣耗量為50In3,滿足用戶使用要求。